G-Series

5-AXIS MACHINING CENTRES

5-AXIS MACHINING CENTRES

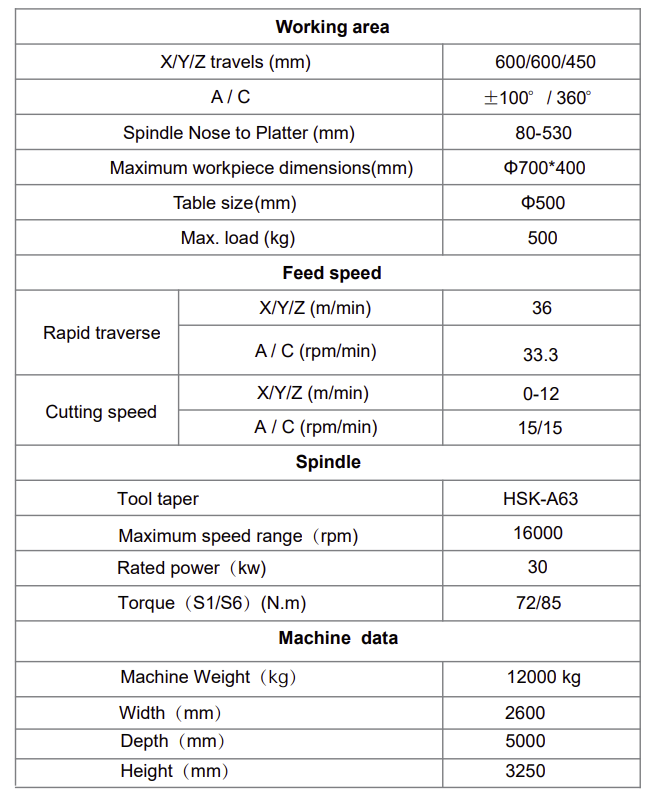

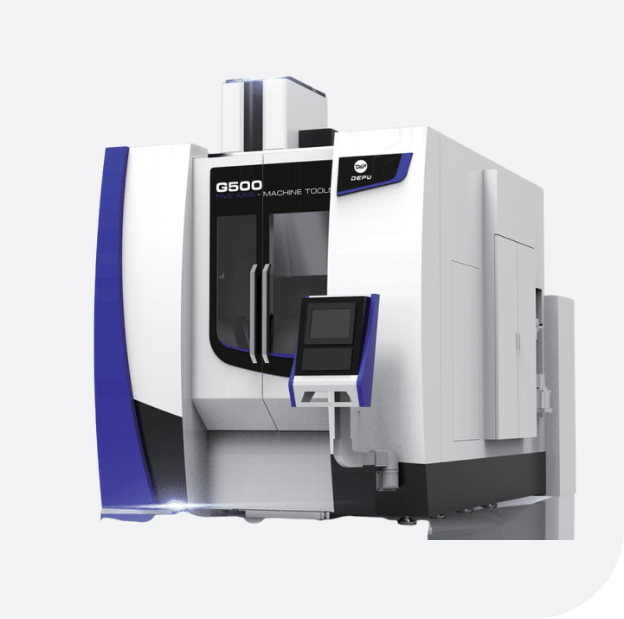

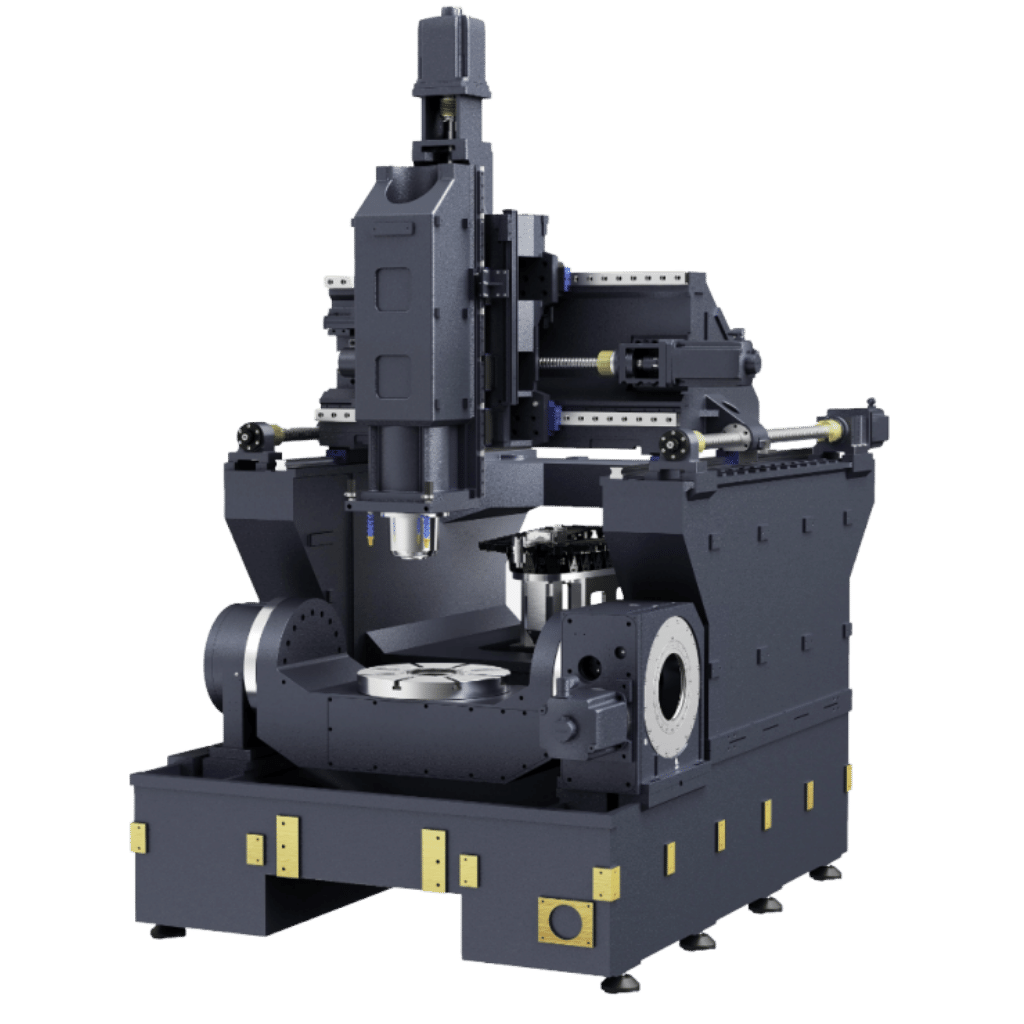

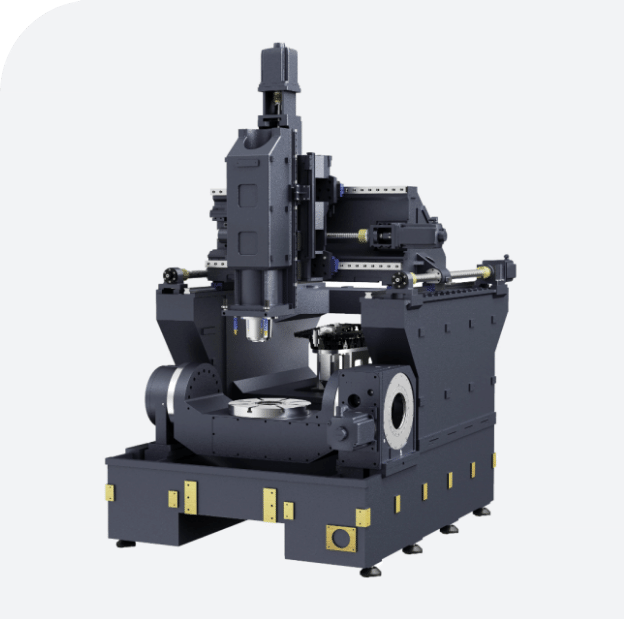

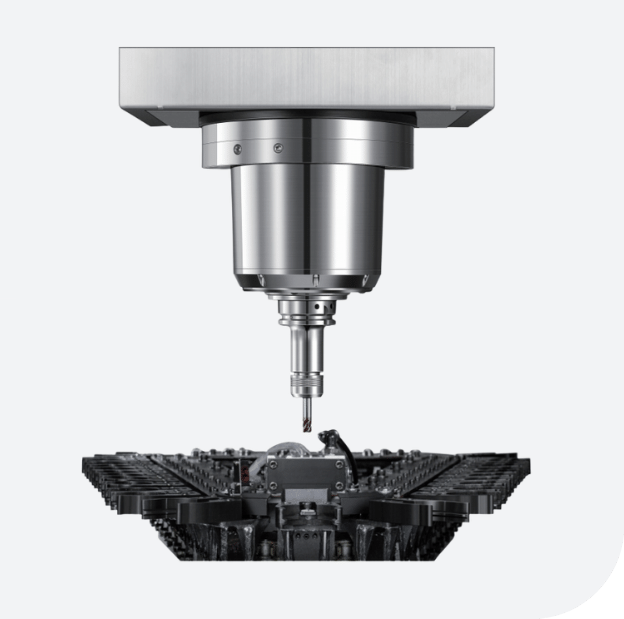

Die G500 ist ein 5-Achsen-Bearbeitungszentrum mit Dreh-Schwenktisch. Basierend auf der Gantry-Struktur mit ausgezeichneten, mechanischen Eigenschaften. Ausgestattet mit hochsteifen und hochpräzisen Vorschubachsen und Spindeln sowie einem beidseitig gelagerten Dreh-Schwenktisch wird die Werkzeugmaschinezur idealen Wahl für Unternehmen in einem breiten Feld der produktiven 5-Achs-Teilebearbeitung. Die G500 macht jedes produzierte Teil zu einem beeindruckenden Meisterwerk.

Die G500 ist ein 5-Achsen-Bearbeitungszentrum mit Dreh-Schwenktisch. Basierend auf der Gantry-Struktur mit ausgezeichneten, mechanischen Eigenschaften. Ausgestattet mit hochsteifen und hochpräzisen Vorschubachsen und Spindeln sowie einem beidseitig gelagerten Dreh-Schwenktisch wird die Werkzeugmaschinezur idealen Wahl für Unternehmen in einem breiten Feld der produktiven 5-Achs-Teilebearbeitung. Die G500 macht jedes produzierte Teil zu einem beeindruckenden Meisterwerk.

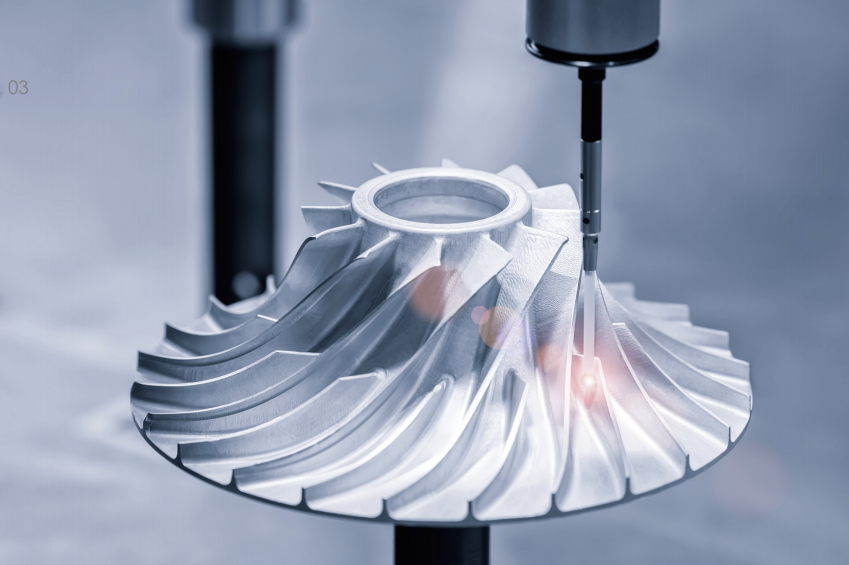

Mit ihren hervorragenden Produktverarbeitungsfähigkeiten kann die G500 in vielen Bereichen der Medizintechnik, der Automobilindustrie, der Schifffahrt, des Maschinenbaus, der Luft- und Raumfahrt und anderen Bereichen zur Herstellung von Präzisionsformen und Präzisionsteilen eingesetzt werden.

Gantry-Struktur, massive Säulen und Querbalken mit großem Querschnitt gewährleisten extreme Steifigkeit

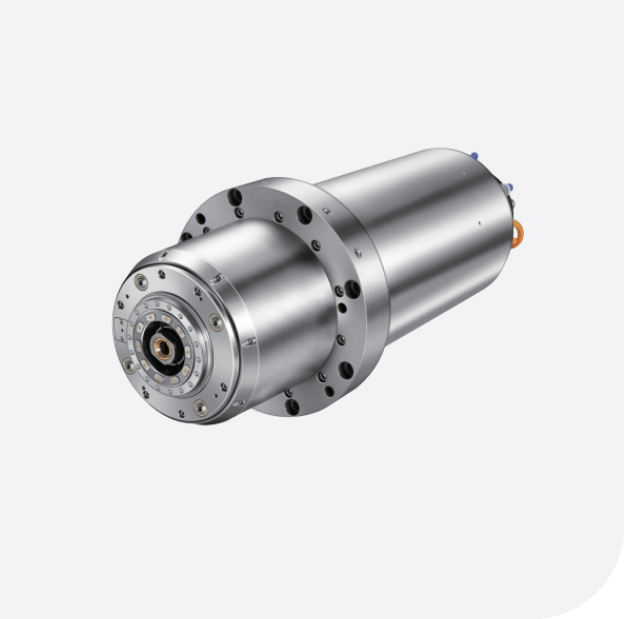

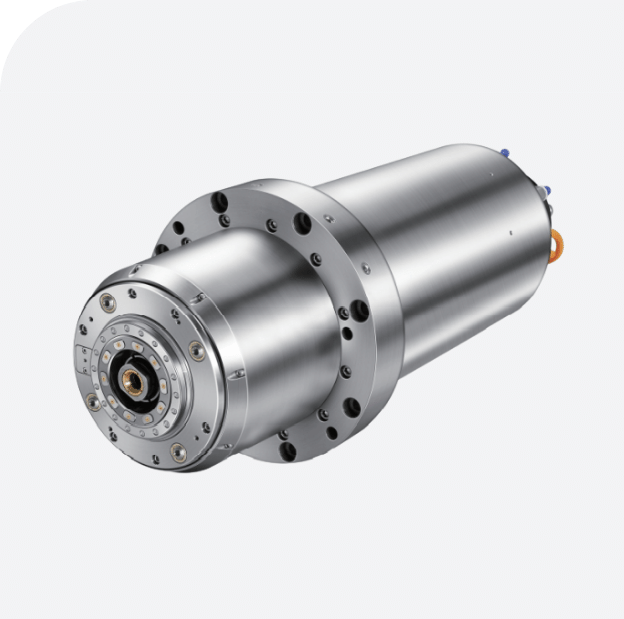

Sinnvolle Kombination von Antriebswellen und hochpräzisen Rollenlinearführungen in allen Achsen

Das standardmäßige 32T-Werkzeugmagazin und die optionalen größeren 40T/ 60T-Werkzeugmagazine bieten Lösungen für jede Anwendung.

SIEMENS 840D SL or ONE OPERATE

Folgende Geräte werden nach dem letzten Bearbeitungszyklus abgeschaltet:

Die Abschaltung erfolgt nach einem programmierbaren Intervall. 90% der

Energie kann im Standby-Zustand eingespart werden.